热轧辊压技术:锂电池极片制造的关键工序

经常有朋友问我,为什么在锂电池制造中采用热辊工艺?因为锂电池极片的压实工艺直接影响电池的能量密度、循环寿命和安全性能。传统常温辊压已难以满足高镍正极、硅碳负极等新型材料的加工需求,而通过导热油旋转接头连接的热轧辊压技术相比较来说具有高效、精密、低耗等优势,因此锂电厂家更亲睐采用热轧工艺。

热轧辊压大锂电行业四大典型应用场景

- 高镍三元正极(NCM811/NCA)

材料特点:高镍材料硬度高、脆性大,常温辊压易导致极片裂纹;

热轧优势:热轧通过加热降低内应力,实现3.4~3.6g/cm³高密度压实,同时避免活性物质脱落。

- 硅碳复合负极

材料特点:硅材料在充放电过程中体积膨胀高达300%;

热轧优势:热轧可提升电极结构韧性,减少循环过程中的颗粒粉化,延长电池寿命。

- 超薄极片(≤80μm)

材料特点:消费类电池(如手机、TWS耳机)对极片薄型化要求极高;

热轧优势:热轧能精准控制厚度(±1μm),避免断裂或褶皱。

- 固态电池预压实

材料特点:固态电池电极需更高密度以弥补低孔隙率

热轧优势:热轧为后续固态电解质层复合提供平整基材。

导热油旋转接头连接的热轧辊压的四大核心优势

1. 提升生产效率,降低制造成本

- 一次成型:热轧可以使高硬度材料一次压实达标,常温工艺需要多次辊压(采用辊轧技术可以节省30%时间)。

- 高速连续生产:辊速可达50m/min,适配GWh级产线需求。

- 良率提升:极片开裂、掉粉率降低至2%以下,减少材料浪费(每1GWh产线年省超¥500万)。

2. 优化电极性能,赋能高能量密度电池

- 压实密度提升5%~10%,直接增加电池体积能量密度(如NCM811电池提升至750Wh/L以上)。

- 降低极片反弹率(<5%),确保电解液浸润均匀,改善快充性能。

3. 兼容新型材料,推动技术迭代

- 适应高镍、无钴、富锂锰基等正极,以及硅基、金属锂等负极,为下一代电池研发提供工艺保障。

4. 绿色低碳,符合可持续发展

- 减少溶剂使用(对比干法工艺),降低废品率,综合能耗比多步常温辊压低15%。

热轧辊压的未来趋势

- 智能化控制:AI实时调节温度、压力,实现“一键换型”。

- 干法热轧集成:结合特斯拉Maxwell技术,省去涂布环节,进一步降本增效。

- 超宽幅辊压:应对储能电池大尺寸极片需求(幅宽>1200mm)。

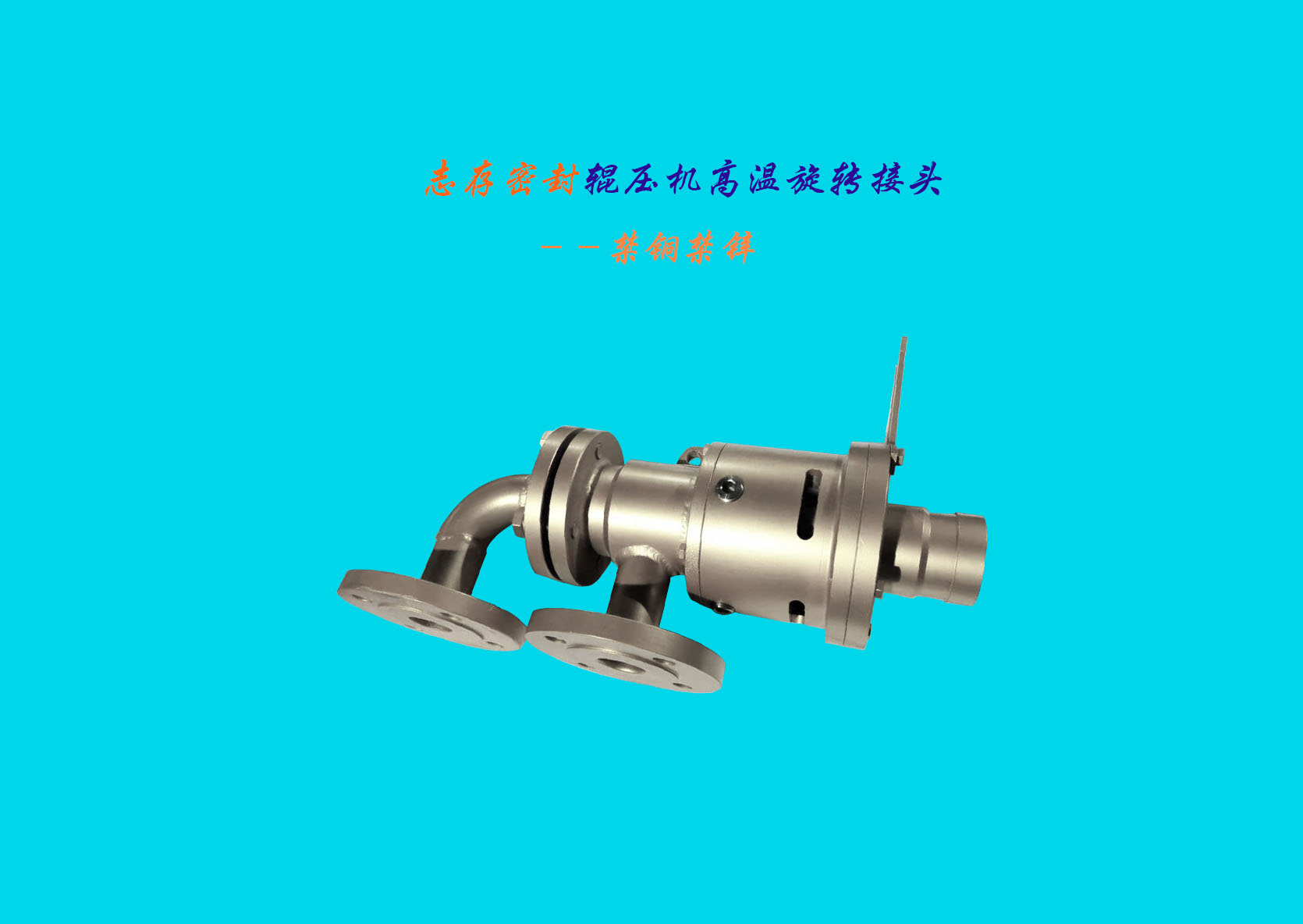

我们专注高温导热油旋转接头研制20年,服务锂电行业10多年,深谙锂电行业的禁铜禁锌等特殊要求;通过特殊的结构设计,确保辊轧产线不会出现外部泄漏现象。

热轧辊压技术通过志存密封旋转接头把导热油传输到轧辊“以热助压”,解决了锂电池极片制造中的密度、效率与良率难题,已成为动力电池高端化的必由之路。随着锂电行业向高能量密度、低成本方向加速发展,热轧辊压将作为核心工艺,持续推动产业升级!